Schneidrichtlinien für Blech

Inhaltsverzeichnis

Version 1.7 09/06/2023

On demand. On time.

Version 1.7 09/06/2023

| Blechdicke | ||

|---|---|---|

| Stahl |

| |

| Edelstahl Rostfrei |

| |

| Aluminium |

| |

| Mindest-Produktabmessungen | ||

| Blechdicke bis einschl. 5 mm |

| |

| Blechdicke 6 bis 15 |

| |

| Blechdicke 20 mm |

| |

| Blechdicke 25 mm |

| |

| Maximale Produktabmessungen | ||

| Blechdicke bis einschl. 10 mm |

| |

| Blechdicke 12 mm |

| |

| Blechdicke 15 mm |

| |

| Blechdicke 20 mm |

| |

| Blechdicke 25 mm |

| |

| Mindestmaße schmaler Streifen (um Verziehen zu vermeiden) | ||

| Länge 100 bis 750 mm |

| |

| Länge 750 bis 1500 mm |

| |

| Länge ab1500 mm |

| |

| Mindestmaße für Schlitz größe bei Stahl und Edelstahl (gilt ebenfalls für Lead-in-Length) | ||

|---|---|---|

| Blechdicke bis einschl. 2 mm |

| |

| Blechdicke 2,5 bis einschl. 15 mm |

| |

| Blechdicke 20 und 25 mm |

| |

| Mindestmaße für Schlitz größe bei Aluminium (gilt ebenfalls für Lead-in-Length) | ||

| Blechdicke bis einschl. 2 mm |

| |

| Blechdicke 2,5 mm |

| |

| Blechdicke 3 mm |

| |

| Blechdicke 4 mm |

| |

| Blechdicke 5 mm |

| |

| Blechdicke 6 mm |

| |

| Blechdicke 8 mm |

| |

| Blechdicke 10 mm |

| |

Mindestmaße für Loch/Damm Größe bei Stahl ø Stickstoff | ø Sauerstoff | ||

|---|---|---|---|

| Blechdicke 0,8 bis 1 mm |

| ||

| Blechdicke 1,25 bis 1,5 mm |

|

| |

| Blechdicke 2 mm |

|

| |

| Blechdicke 2,5 mm |

| ||

| Blechdicke 3 mm |

|

| |

| Blechdicke 4 mm |

|

| |

| Blechdicke 5 mm |

|

| |

| Blechdicke 6 mm |

|

| |

| Blechdicke 8 mm |

|

| |

| Blechdicke 10 bis 15 mm |

| ||

| Blechdicke 20 mm |

| ||

| Blechdicke 25 mm |

| ||

| Mindestmaße für Loch/Damm Größe bei Edelstahl Rostfrei ø | ||

|---|---|---|

| Blechdicke 0,5 bis 1 mm |

| |

| Blechdicke 1,25 bis 1,5 mm |

| |

| Blechdicke 2 mm |

| |

| Blechdicke 2,5 mm |

| |

| Blechdicke 3 mm |

| |

| Blechdicke 4 mm |

| |

| Blechdicke 5 mm |

| |

| Blechdicke 6 mm |

| |

| Blechdicke 8 bis 12 mm |

| |

| Blechdicke 15 mm |

| |

| Blechdicke 20 mm |

| |

| Mindestmaße für Loch/Damm Größe bei Aluminium ø | ||

| Blechdicke 1 mm |

| |

| Blechdicke 1,2 bis 1,5 mm |

| |

| Blechdicke 2 mm |

| |

| Blechdicke 2,5 mm |

| |

| Blechdicke 3 bis 4 mm |

| |

| Blechdicke 5 mm |

| |

| Blechdicke 6 mm |

| |

| Blechdicke 8 mm |

| |

| Blechdicke 10 mm |

| |

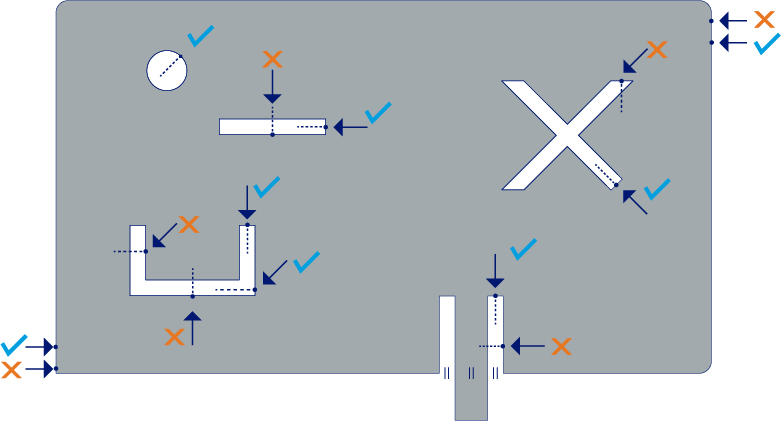

Die Ausgangspunkte können bei Sophia® angegeben werden. Falls die Startpunkte nicht angegeben werden, legt 247TailorSteel deren Position fest.

Der Ausgangspunkt muss mindestens 3 mm von der Gebietseinheit oder dem Ende der Seite gezeichnet werden (siehe Abbildung).

Bei Blechen, die dicker als 10 mm sind, ist ein Abstand von mindestens 5 mm erforderlich.

Wenn Sie den Startpunkt platzieren, beachten Sie, dass senkrecht zum Ausgangspunkt der erforderliche Raum für das Einstechen vorhanden sein muss. Platzieren Sie einen Ausgangspunkt nicht in der Mitte eines schmalen Schlitzes.

Beim Schneiden von Löchern in Winkeln müssen bestimmte Lochdurchmesser eingehalten werden. In der nachfolgenden Tabelle finden Sie die vorgegebenen Lochdurchmesser für die jeweilige Blechdicke.

Bei einer Blechdicke von beispielsweise 0,5 bis 3 mm muss der Lochdurchmesser 1 mm betragen. Bei einer Blechdicke von 15 bis 25 mm muss der Lochdurchmesser 4 mm betragen. Die gesamte Übersicht finden Sie in der Tabelle.

| Blechdicke | Lochdurchmesser |

|---|---|

| 0,5 t/m 3,0 mm | 1,0 mm |

| 4,0 t/m 6,0 mm | 1,5 mm |

| 8,0 t/m 12,0 mm | 2,0 mm |

| 15,0 t/m 25,0 mm | 4,0 mm |

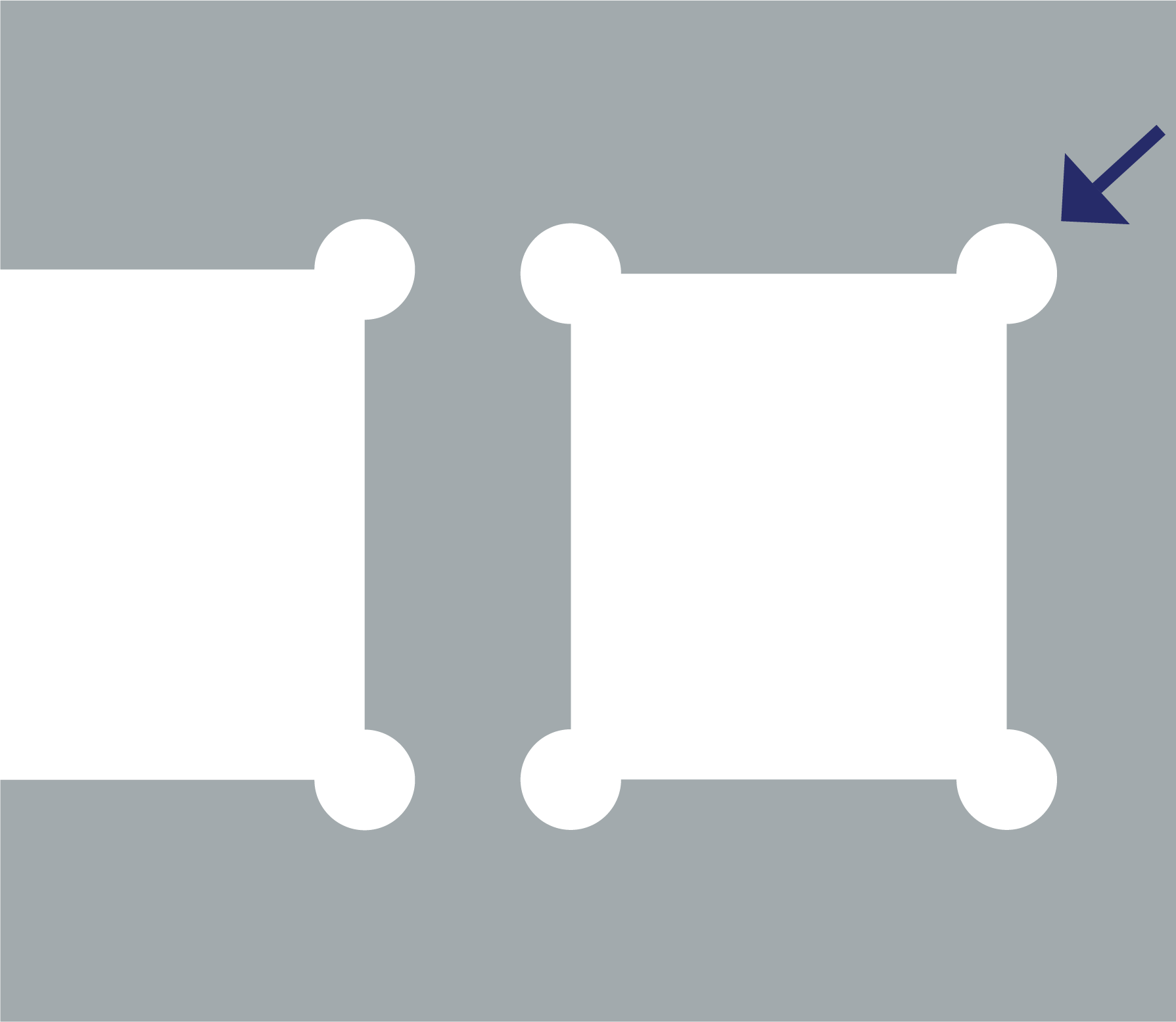

Verrundung rechtwinkliger Kanten

< 3 mm: 0,3 mm

> 3 mm: 0,1 x Blechdicke

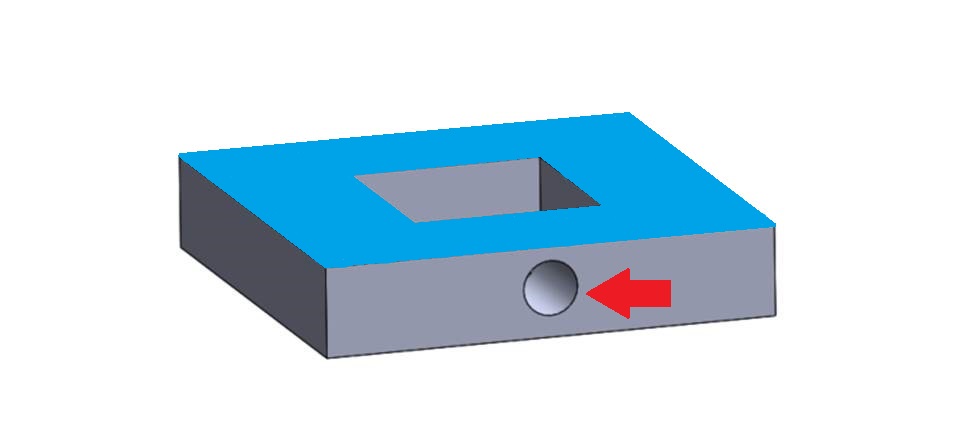

Löcher dürfen nur auf der Oberseite (blaue Seite) des Produkts gezeichnet werden. In die Materialstärke eingezeichnete Löcher (siehe Abbildung) können von Sophia nicht erkannt werden und führen möglicherweise zu einer falschen Berechnung des Lochs.

247TailorSteel graviert lediglich funktional zur Positionierung oder Identifikation. Eine Gravur ist nur auf der Blech-Oberseite möglich. Foliertes Material kann nicht graviert werden.

Bitte beachten Sie für die STEP- und/oder DXF/DWG-Dateien die Zeichenspezifikationen.

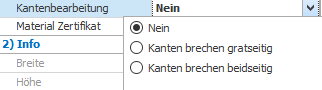

Sophia®️ bietet die Möglichkeit des Kantenbrechens. Dabei haben Sie zwei Möglichkeiten: gratseitiges Kantenbrechen oder beidseitiges Kantenbrechen. Beim gratseitigen Kantenbrechen wird nur die Unterseite des Blechs bearbeitet, während beim beidseitigen Kantenbrechen das Blech auf beiden Seiten entgratet wird. Durch diesen Vorgang entstehen weniger scharfe Kanten am Produkt, wodurch die Gefahr von Schnittverletzungen verringert wird. Das Abrunden kann Spuren auf der Oberfläche hinterlassen (leichte Kratzer).

Bei folgenden Materialien ist nur eine einseitige Bearbeitung möglich: geschliffene, gebürstete und folierte Laserteile (folierte Laserteile werden nur auf der nicht folierten Seite bearbeitet). Eine Bearbeitung bei Tränenblech und Messing ist nicht möglich.

Toleranzen beim Aufmaß von Schnittkonturen. Falls es in nachfolgender Tabelle nicht anders angegeben ist, schneiden wir der Norm ISO9013 entsprechend.

| Dicke des Werkstücks (mm) | Zulässige Abweichungen für Nenngrößen (mm) | |||||||

|---|---|---|---|---|---|---|---|---|

| 0 bis einschl. 3 | 3 bis einschl. 10 | 10 bis einschl. 35 | 35 bis einschl. 125 | 125 bis einschl. 315 | 315 bis einschl. 1000 | 1000 bis einschl. 2000 | >2000 | |

| > 0,5 ≤ 1 | ± 0,2 | ± 0,2 | ± 0,2 | ± 0,2 | ± 0,2 | ± 0,3 | ± 0,4 | ± 0,65 |

> 1 ≤ 3 | ± 0,2 | ± 0,2 | ± 0,2 | ± 0,25 | ± 0,25 | ± 0,35 | ± 0,4 | ± 0,65 |

| > 3 ≤ 6 | ± 0,2 | ± 0,2 | ± 0,25 | ± 0,25 | ± 0,3 | ± 0,4 | ± 0,45 | ± 0,7 |

| > 6 ≤ 10 | - | ± 0,25 | ± 0,3 | ± 0,3 | ± 0,35 | ± 0,45 | ± 0,55 | ± 0,75 |

| > 10 ≤ 15 | - | ± 0,3 | ± 0,35 | ± 0,35 | ± 0,45 | ± 0,55 | ± 0,65 | ± 0,85 |

| > 15 ≤ 20 | - | ± 0,4 | ± 0,4 | ± 0,4 | ± 0,55 | ± 0,75 | ± 0,85 | ± 1,2 |

| > 20 ≤ 25 | - | ± 0,45 | ± 0,45 | ± 0,5 | ± 0,7 | ± 0,9 | ± 1,1 | ± 1,6 |

| Date | Change Type | Description |

|---|---|---|

| 28/09/2017 |

| Page published |

| 23/10/2017 |

| Changed minimal product dimension |

| 06/12/2017 |

| Changed minimal product dimension |

| 11/12/2017 |

| Changed page content |

| 23/08/2018 |

| Added Holes in corners section |

| 16/04/2019 |

| Several translations and images added to engraving and corners |

| 26/01/2021 |

| Changed hole and dam size |

| 09/06/2023 |

| Changed text about edge finishing |

Ein Angebot anfordern?

Profitieren Sie auch von der Geschwindigkeit unserer Sophia®-Software: